Surveillance permanente du niveau d'isolement (du mégohm au giga-ohm) augmente l'efficacité des tests et la qualité des produits

Les constructeurs de véhicules électriques ou hybrides ont des exigences élevées tant pour ce qui est du niveau d'isolement électrique du véhicule dans son ensemble que pour ce qui est des composantes haute tension (HT)). Les sous-traitants sont donc confrontés à des défis majeurs en matière de construction et d'exploitation de stations d'essais HT et de qualification des composantes HT. À l'état de livraison, des valeurs allant jusqu'aux giga-ohms sont nécessaires pour pouvoir amortir les effets du vieillissement et de l'usure. Cela nécessite une technologie de mesure spéciale qui, idéalement, fournit des résultats de mesure exacts pendant tout le processus d'essai. Avec les contrôleurs permanents d'isolement ISOMETER® isoHR685W ou isoHR1685, la société Bender GmbH & Co. KG de Grünberg propose la solution optimale pour de telles applications.

Les véhicules électriques ou hybrides sont de plus en plus présents sur les routes. Cela implique une optimisation constante des batteries et des entraînements électriques de la part des fabricants, d'une part en raison des exigences élevées telles que la réduction du bilan CO2 et d'autre part en raison de la concurrence croissante. Toutefois, l'accent n'est pas seulement mis sur l'optimisation des principaux composants d'un véhicule électrique, mais aussi sur l'adaptation et l'amélioration régulières des différentes composantes HT. Les exigences en constante évolution sont transmises directement des constructeurs automobiles à l'industrie de la sous-traitance.

Alors que, par le passé, les réseaux de bord de l'industrie automobile 12 V, 24 V ou 48 V DC étaient relativement peu critiques pour toutes les parties concernées, les réseaux de bord HT des véhicules électriques imposent des conditions totalement différentes aux matériaux, aux processus de fabrication et aux procédures d'essais. Selon le type de véhicule et la puissance du moteur, des tensions embarquées allant jusqu'à 800 V DC sont utilisées, ce qui impose des exigences énormes aux composantes HT. Par ailleurs, les composantes HT doivent généralement pouvoir être utilisées sans nécessiter de maintenance pendant une durée de vie (EOL) de 15 années.

En Allemagne, la fédération de l'industrie automobile (VDA) considère qu'il est de son devoir de rendre la mobilité dans son ensemble plus sûre, plus efficace, plus confortable et plus écologique. Dans ce contexte, la fédération met à la disposition des constructeurs et des sous-traitants un grand nombre de publications, de recommandations d'action et de normes. Il existe déjà au niveau international diverses normes telles que l'Organisation internationale de normalisation (ISO) et les Règlements Techniques Mondiaux (GTR) sur la sécurité des véhicules électriques (EVS). A cela viennent s'ajouter des normes d'usine spécifiques de constructeurs telles que Mercedes MBN LV 123, BMW GS 95023 ou Volkswagen VW 80303, qui décrivent explicitement les propriétés électriques et les exigences de sécurité relatives aux composantes HT dans les véhicules électriques. De même, elles définissent également les exigences relatives aux processus d'essais et les valeurs limites minimales nécessaires pour les composantes HT des sous-traitants.

Les applications HT posent des exigences très élevées aux matériaux, aux composants individuels et au système dans sa globalité, qui ne peuvent être satisfaites que par une sélection appropriée des matériaux, des décisions de design lors de la construction, des distances d'isolement et lignes de fuite ou par une isolation supplémentaire.

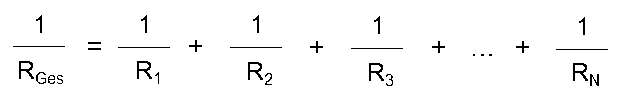

Une toute aussi grande attention est portée au niveau d'isolement de l'application et, de ce fait, un simple montage électrique devient un véritable enjeu : le montage en parallèle de plusieurs composantes dans le véhicule.

Dans les véhicules électriques, les différentes composantes sont connectées en parallèle à la batterie HT. Cela signifie que plus le nombre de composantes HT augmente, plus la résistance d'isolement de l'ensemble du système diminue. Pour rappel : la résistance de l'ensemble du système d'un montage en parallèle est toujours inférieure à la plus petite résistance individuelle et cela vaut également pour les résistances d'isolement dans les véhicules électriques.

Pour les raisons mentionnées ci-dessus, les constructeurs automobiles ont un grand intérêt à ce que les composantes HT des sous-traitants aient une résistance d'isolement très élevée. Cette exigence se reflète dans les normes d'usine des constructeurs automobiles citées au début. Pour les tests effectués dans le cadre des qualifications de durée de vie des composantes HT fabriquées, des résistances d'isolement dans le domaine des méga-ohms à trois chiffres sont exigées. Cela ne concerne pas le résultat du test après la fabrication, mais le cycle de vie complet prévu de 15 années.

Outre le montage en parallèle des différentes composantes, il faut également tenir compte de l'usure des matériaux, de la pénétration de l'humidité, de la pollution et de la corrosion qui en résulte au cours du cycle de vie complet d'un véhicule électrique. De ce fait, les véhicules doivent présenter des valeurs d'isolement beaucoup plus élevées à la livraison afin de pouvoir fonctionner en toute sécurité pendant une longue période. Par conséquent, des valeurs d'isolement allant jusqu'à 10 GΩ (giga-ohms) ne sont pas rares. En vue des travaux de maintenance ultérieurs, il est intéressant de connaître exactement la valeur d'isolement des composantes ou du véhicule complet à la livraison, car ce n'est qu'à cette condition que les valeurs d'isolement mesurées peuvent être correctement évaluées au cours du cycle de vie lors des inspections.

Les fabricants des composantes HT doivent donc tester dès la phase de développement, le comportement des produits afin de pouvoir garantir les valeurs requises pendant toute la durée de vie. Les tests de haute tension doivent être effectués par un personnel qualifié, ce qui entraîne très souvent l'interruption des essais à long terme. Cela coûte du temps et de l'argent. Avec les contrôleurs permanents d'isolement ISOMETER® de type isoHR685 et isoHR1685, Bender propose désormais une solution avec laquelle il est possible de surveiller en continu et en cours de développement ces valeurs d'isolement à haute impédance.

L'exigence posée de valeurs d'isolement très élevées et d'une surveillance continue des valeurs d'isolement entraîne automatiquement que les bancs d'essais et les équipements de laboratoire de l'industrie de la sous-traitance utilisés jusqu'à maintenant ainsi que les laboratoires d'essais soient modifiés ou post-équipés et totalement remaniés en terme de technique de mesure.

Les exigences générales relatives aux stations d'essais sont notamment définies dans la norme DIN EN 50191 (VDE 0104). En outre, les exploitants tout comme les fabricants de stations d'essais électriques sont très exigeants pour ce qui est de la protection des personnes. Outre les diverses mesures concernant la protection contre les contacts ou les distances de sécurité pour les dispositifs de contrôle, la norme VDE 0100-410 „Protection contre les chocs électriques en cas de défaut“ s'applique en cas de défaut. Les mesures de protection suivantes sont envisagées:

Les essais à haute tension >1 kV, comme on les rencontre fréquemment dans l'électromobilité, nécessitent une séparation galvanique du dispositif de contrôle et de l'objet qui doit être tester et autorisent un courant de fuite maximal de 3 mA. Il s'agit du courant de fuite maximal entre le montage d'essai et le potentiel de terre.

Le fabricant ou l'exploitant du banc d'essai doivent en outre utiliser une technique de mesure qui est capable de détecter et de surveiller des valeurs d'isolement de l'ordre du giga-ohm. Une valeur d'isolement plus élevée signifie également une protection accrue des personnes et offre donc une sécurité supplémentaire pendant toute la durée de vie du véhicule.

Les expériences tirées de la pratique montrent que les pièces soumises à l'essai sont exposées à des conditions extrêmes dans le montage d'essai, mais que la séquence d'essai est souvent interrompue pour effectuer diverses mesures - même pendant les essais environnementaux et les essais à long terme. Cela implique par exemple, une modification des conditions d'environnement crées artificiellement (température, humidité de l´air, pression) pendant un court laps de temps, ce qui peut provoquer des effets indésirables tels que l'apparition de condensation. De tels effets secondaires faussent fréquemment les résultats des essais. Ce type de phénomènes ne peut être évité que par le biais d'une surveillance permanente des pièces soumises à l'essai et du montage d'essai. Cette surveillance permanente est particulièrement utile lorsqu'il s'agit de simuler les cycles de vie de composantes ou de véhicules électriques/hybrides entiers.

Les contrôleurs permanents d'isolement ISOMETER® sont utilisés conformément à la norme 61557-81) pour la surveillance dans des alimentations (réseaux en schéma IT) non mises à la terre et peuvent être utilisés universellement dans les réseaux AC, 3(N)AC, AC/DC et DC. Cela permet de surveiller en toute sécurité des installations complexes composées de réseaux AC et de parties d'installations alimentées en courant continu (par exemple, des convertisseurs, des variateurs, des entraînements à vitesse variable). Grâce à la plage de mesure allant jusqu'à 10 GΩ, on peut détecter de façon précoce une variation du niveau d'isolement dans l'évolution de la tendance (Permanent-Monitoring) et donner l'alarme. Les contrôleurs permanents ISOMETER® isoHR685W ou isoHR1685 satisfont à toutes les exigences et apportent un soutien optimal lors des phases de conception et de test, car l'utilisation d'un procédé de mesure actif permet de surveiller les composantes HT également en tant qu'unité déconnectée, c'est-à-dire hors tension. Cela permet aux ingénieurs de développement sans autorisation HT de pouvoir également tester le niveau d'isolement pendant le développement avec l'ISOMETER® sans la présence de haute tension.

Dans des installations complexes dans lesquelles certaines parties peuvent être séparées galvaniquement, plusieurs ISOMETER® doivent être utilisés. La mise en réseau de tous les ISOMETER® au sein de l'installation est effectuée via Modbus. Ainsi, l'ISOMETER® convient non seulement à la surveillance d'applications industrielles complexes et critiques, mais aussi aux bancs d'essais HT décrits précédemment dans le domaine de l’électromobilité avec leurs exigences extrêmes.

1) DIN EN 61557-8 VDE 0413-8:2015-12

Sécurité électrique dans les réseaux de distribution basse tension jusqu'à 1 000 V AC et 1 500 V DC Dispositifs de contrôle, de mesure ou de surveillance de mesures de protection

Partie 8 : Contrôleur permanent d’isolement pour réseaux IT

| Nom | Type | Taille | Langue | Horodatage | D-/B-Numéro |

|---|---|---|---|---|---|

| Präsentation Hochvoltprüfplätze | Informations techniques | 1.1 Mo | DE | 2021/05/2626.05.2021 |

N'hésitez pas à nous contacter ! Nous sommes là pour vous aider.

FORMULAIRE DE CONTACT